이산화탄소 분리용 세라믹 중공사 접촉막 모듈 기술 개발

Abstract

Porous Al2O3 hollow fiber membranes were successfully prepared by dry-wet spinning/sintering method. The SEM image shows that the Al2O3 hollow fiber membrane consists mostly of sponge pore structure. The contact angle and the breakthrough pressure were 126 ° and 1.91 bar, respectively. This results indicate that the Al2O3 hollow fiber membranes were successfully modified to hydrophobic surface. The hydrophobic modified Al2O3 hollow fiber membranes were assembled into a membrane contactor system to separate CO2 from a model gas mixture of the flue gas at elevated gas velocity. The CO2 absorption flux was enhanced when the gas velocity increased from 1× 10-3 to 6×10-3 m/s. Whereas the CO2 absorption flux was decreased with the number of hollow fiber membrane of a module because of the concentration polarization. Furthermore, we developed an lab-scale Al2O3 hollow fiber membrane contactor modules and their system (i.e., CO2 absorption using the Al2O3 membrane and monoethanolamine (MEA)) that could dispose of over 0.02 Nm3/h mixture gas (15% CO2) with the removal efficiency higher than 95%. The results can be useful in a field of the membrane contactor for CO2 separation, helping to design and extend a equipment.

Keywords:

CO2 Capture, CCS, Membrane Contactor, Ceramic Membrane1. 서 론

온실기체에 의한 지구온난화현상은 전 세계적으로 중요한 환경 문제로 주목 받고 있으며, 특히 이산화탄소(CO2)는 대기 중의 농도가 높아, 주요한 연구 대상이 되고 있다(Brovkin et al., 2004). CO2 배출의 절반이 발전소와 같은 화석연료를 사용하는 연소 과정에서 발생하며, 이러한 고정 배출원의 배기가스(flue gas) 중에서 CO2를 포집하여 저감하기 위한 carbon dioxide capture and storage(CCS) 기술이 연구 및 개발되고 있다(Saidi et al., 2014). CCS 기술은 포집, 수송, 저장의 3단계로 이루어지며, 이 중 포집 공정이 CCS 기술 비용의 70% 이상을 차지하는 것으로 알려져 있다. 따라서 저에너지-고효율의 이산화탄소 포집기술 개발의 필요성이 증대되고, 최근에 많은 연구가 이루어지고 있는 분야이다(Rongwong et al., 2013). 이 중 연소 후 포집(post- combustion capture)은 고정 배출원의 배기가스 중에서 CO2를 회수하는 기술로써, 기존 발전소의 계장없이 적용시킬 수 있는 장점이 있다(Takahashi et al., 2011).

연소 후 포집에서는 흡수, 흡착, 막분리 등의 기술을 이용하여 CO2를 분리할 수 있으며, 특히 습식 아민을 이용한 흡수 공정을 중심으로 많은 연구가 이루어져오고 있다(Herzog et al., 2011). 하지만, 기존 충전식 흡수 공정의 경우, 기상과 액상의 직접적인 접촉으로 인한 범람(flooding), 거품(foaming), 편류(channeling), 비말동반(entrainment) 등의 현상과 흡수제 재생에 사용되는 과다한 에너지가 문제점으로 제기되고 있다. 따라서 기존 흡수 공정의 문제점을 해결하면서 효율을 높일 수 있는 접촉막(membrane contactor) 공정이 최근 주목을 받고 있다(Khaisri et al., 2009). 접촉막 공정은 혼합 기체 흐름에서 하나 이상의 기체를 선택적으로 액상에 흡수시켜 분리시키는 분리막과 흡수 공정의 장점을 취한 하이브리드 공정이다(Atchariyawut et al., 2007). 기상과 액상 사이에 위치한 분리막이 유효한 기-액 계면을 제공하여 기존 충전탑 흡수 공정에 비해 넓은 접촉 면적을 얻을 수 있으며, 기체와 액체를 독립적으로 제어가 가능하다. 그리고 기존 분리막 공정에서는 분리 구동력인 분압차를 높이기 위하여 주입 기체(feed gas) 압력을 높이거나, 쓸개 기체(sweep gas) 또는 진공을 이용하는 추가적인 공정이 요구되지만, 접촉막 공정에서는 흡수제에 의해서 분압차와 선택도의 증가가 가능하다(Mansourizadeh et al., 2012).

접촉막을 이용한 기체 분리 효율 향상을 위해서는 분리막과 흡수제, 그리고 공정 운전 조건을 최적화하는 것이 필요하다(Rahbari-Sisakhy et al., 2013). 이러한 관점에서, 전 세계적으로 접촉막 성능 최적화를 위하여 polyethylene(PE), polyetrafluoroethylene(PTFE), polypropylene(PP), polyvinylidenefluoride(PVDF) 등의 고분자 재질의 분리막을 이용한 연구가 활발히 진행되어왔다 . 그러나 이와 같은 고분자 물질은 본질적으로 낮은 화학적, 열적 안정성 때문에 화학 흡수제를 사용하거나, 고온 탈거 공정에 적용하기에는 제한이 따른다(Marzouk et al., 2010). 특히, 부식성이 큰 아민 흡수제를 이용한 공정에서의 분리막 안정성은 매우 중요하다. 최근에는 소수성으로 개질한 세라믹 분리막을 이용하여 고분자 분리막의 한계를 극복하고자 하는 연구가 진행되고 있다. 세라믹 소재 분리막은 본질적으로 높은 화학적, 열적 안정성 덕분에 가혹조건에서의 CO2 분리 및 포집 공정에 적용 가능성이 주목받고 있다(Rahbari-Sisakhy et al., 2012).

본 연구진은 선행 연구를 통해 접촉막 CO2 흡수 실험을 위한 소수성 표면 개질형 다공성 Al2O3 중공사막을 성공적으로 제조하였다(Lee et al., 2015). 또한, Li et al.(2009)는 세라믹 중공사 접촉막 CO2 고온 탈거 공정을 개발하였고, Li et al.(2013)의 연구에서는 세라믹 중공사 접촉막을 이용하여 olefin과 paraffin기체 분리를 수행하였다. Yu et al.(2015)에서는 다공성 ZrO2-layered Al2O3 관형 분리막을 이용하여 CO2 흡수 특성을 분석하였다. 이와 같이 접촉막 공정에 적용 가능한 세라믹 중 공사막의 특성을 향상하기 위한 다양한 연구가 진행되어왔다. 하지만 상용 규모의 접촉막 시스템을 개발하기 위해서는 고투과 분리막 개발뿐만 아니라, 안정성이 높고, 컴팩트(comptact)한 분리막 모듈을 제작하는 것이 중요하다. 이러한 관점에서 중공사막은 평판 및 관형 분리막에 비해 높은 단위 부피 당 유효 표면적과 충전율(packing density)을 얻을 수 있어 유리하다. 또한, 접촉막 공정의 운전에는 비젖음(non-wetted) 모드, 부분젖음(partially wetted) 모드, 젖음(wetted) 모드의 3가지가 존재한다. 비젖음 모드로 운전 시 물질전달 특성을 높일 수 있어 선호되며, 젖음 모드에 비해 약 6배 높은 물질전달계수를 얻을 수 있음이 보고되었다. 따라서 비젖음 모드로 운전하는 것이 중요하며, 이는 세라믹 중공사막 소수성 표면 개질로써 달성이 가능하다.

선행 연구들에서 단일 세라믹 분리막을 이용한 접촉막 CO2 흡수 특성은 보고되었으나, 2가닥 이상의 중공사막 모듈을 이용한 CO2 흡수 실험 연구는 보고된 바가 없었다. 본 연구에서는 세라믹 중공사 접촉막 모듈의 CO2 분리 특성을 분석하고자 상전이법으로 제조한 세라믹 중공사막의 표면을 개질하여 소수성을 부여하였고, 이를 1, 3, 5, 10가닥으로 모듈화하였다. 특히, 본 연구진은 선행 연구의 단일 중공사 접촉막 CO2 흡수 실험 결과 및 경험을 바탕으로 성공적으로 모듈화를 수행할 수 있었다. 그리고 이와 같은 Al2O3 중공사막 모듈을 적용한 CO2 흡수 실험 장치를 제작하여 특성을 분석하였다. 모듈을 이용한 CO2 흡수 결과는 세라믹 중공사막 모듈화가 CO2 분리 특성에 미치는 영향을 분석하고, 공정 스케일업(scale-up)을 위한 기본자료로 활용하고자 하였다.

2. 이론 및 실험 방법

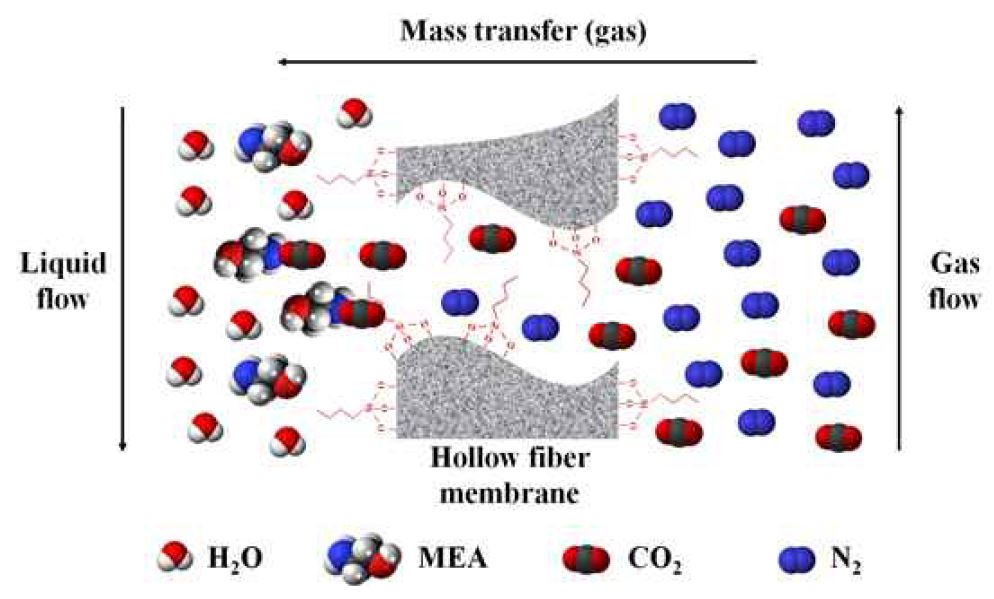

2.1 접촉막 공정에서의 물질전달 메커니즘

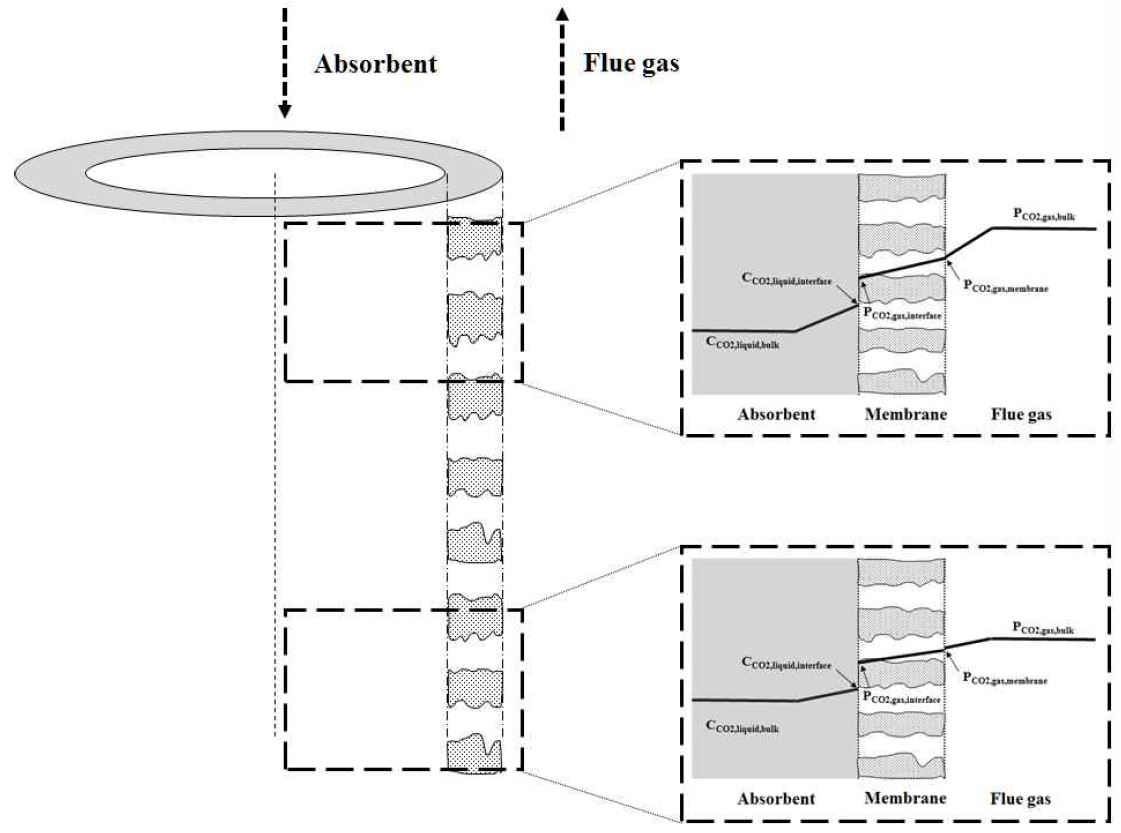

Fig. 1은 본 연구에서 사용된 소수성 개질형 세라믹 중공사 접촉막 내에서의 CO2 물질전달 메커니즘을 도식화한 것이다. 비젖음 모드에서는 CO2가 혼합 기체 bulk에서부터 분리막 표면까지의 확산, 분리막 기공에서의 확산, 그리고 흡수액에 용해될 때의 3가지 저항을 거쳐 액상으로 흡수되게 된다. 이러한 접촉막 공정에서 CO2가 분리막을 통해 확산되어 흡수 메커니즘은 “resistance in series” 이론으로 설명할 수 있다. 특히 정상상태에서의 분리막 기공을 통한 CO2의 이동은 식 (1)과 같이 표현되어진다(Li et al., 2009).

| (1) |

여기서 JCO2는 CO2 absorption flux(mol/m2·s-1), KL는 총괄 물질전달계수(overall mass transfer coefficient) (m/s), CCO2와 C*CO2 는 각각 용액 내의 CO2 농도, 평형상태에서의 CO2 농도(mol/m2)이다.

식 (1)에서 CO2 흡수를 위한 접촉막 공정에서 총괄 물질전달계수는 공정 효율을 분석하기 위한 기본적이고 핵심적인 인자이다. Resistance in series 이론을 통해 총괄 물질전달저항은 액상, 분리막, 기상의 개별 물질전달저항의 합으로 구할 수 있으며, 식 (2)와 같이 나타낼 수 있다.

| (2) |

여기서 kg, km 그리고 kl은 각각 기상, 분리막, 그리고 액상의 개별 물질전달계수이다. H는 CO2와 흡수액에 대한 헨리 상수(Henry’s law constant)이며, E는 CO2와 흡수액의 화학 반응을 보정하기 위한 향상인자이다. 전체적인 공정효율 향상을 위해서는 개별 물질전달저항을 최소화하는 것이 중요하다는 것을 확인할 수 있다. 또한, 식 (1)과 (2)를 통하여 접촉막 공정의 CO2 흡수 실험 결과를 분석할 수 있었다.

2.2 소수성 개질형 다공성 Al2O3 중공사막 제조 및 특성분석

다공성 Al2O3 중공사막은 도프용액 교반, 탈포, 상전이를 통한 사출공정과 세척, 건조, 소결을 통한 후처리 과정을 거쳐 제조하였고, 방사과정은 선행 논문에 자세히 설명되어 있다(Lee et al., 2015). Table 1의 비율로 alumina, TEP, PESf, PVP를 혼합한 도프용액을 36시간 동안 교반하였다. 교반 과정에서 생긴 기포는 중공사막 방사 전 진공 펌프를 이용해서 약 1시간 동안 탈포하였다. 중공사막 노즐의 외부로 도프용액을 1 bar의 질소로 압력을 가하여 공급하고, 내부 응고제(internal coagulant)를 노즐의 내부로 시린지 펌프(syringe pump, Fusion 100, chemyx, U.S.A)를 이용하여 5 mL/min의 유량으로 공급하였다. 중공사막은 10 cm의 에어갭(air gap)을 갖는 외부 응고조로 방사되었으며, 약 24시간 동안 방치하여 상전이 과정을 통해 용매-비용매 상호 교환이 일어나도록 하였다. 이후에 잔여 용매 제거를 위하여 중공사막을 3회 세척하였고, 120℃의 오븐에서 약 24시간 건조하였다. 그리고 전기로(box furnace)를 이용하여 1,300℃에서 소결하였다.

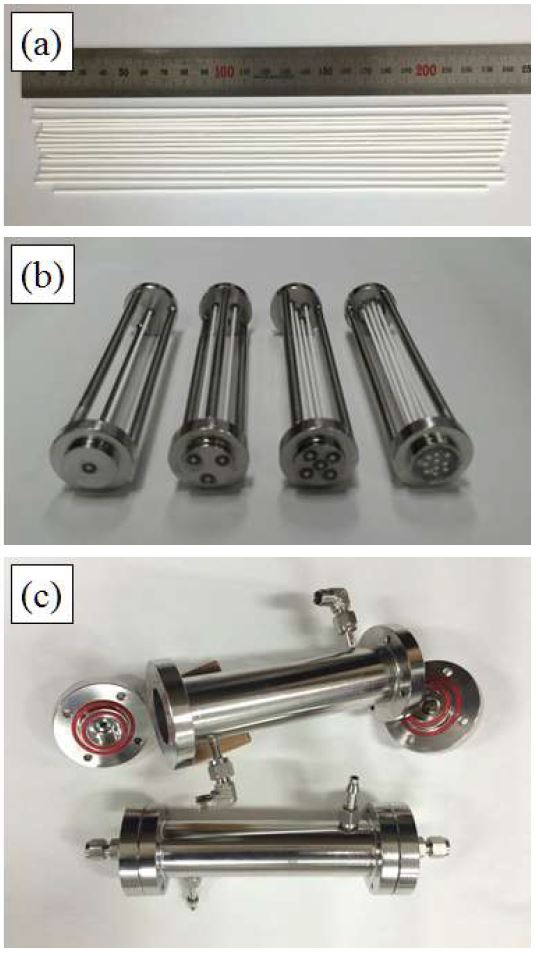

소결 후의 중공사막을 소수성으로 개질하기 위하여 Heptadecafluoro-1,1,2,2-tetrahydrodecyltrimethoxysilane(FAS, ≥98%, Sooyang Chemtec Co., Ltd, Korea) 0.02 mol/L 농도의 n-hexane(96%, Samchun Pure Chemical Co., Ltd, Ko- rea) 용액에 담가서 2시간 코팅하였다. 미반응물 및 잔여 용매를 제거하기 위하여 n-hexane으로 3회 세척 후, 120℃로 약 24시간 건조하였다. 이와 같은 방사와 소결, 그리고 소수성 개질 과정을 거쳐 Fig. 2 (a)와 같이 20 cm 이상의 길이를 갖는 Al2O3 중공사막 소결체를 얻을 수 있었다.

전자 주사 현미경(FE-SEM, S-4800, HITACHI, Japan)을 이용하여 1,300℃에서 소결한 소수성 개질형 Al2O3 중공사막 단면의 형상과 기공 구조를 확인하였다. 최소침투압력(breakthrough pressure)과 접촉각(contact angle)은 분리막 기공 젖음현상에 대한 안정성과 소수성 확인을 위하여 측정하였다. 증류수를 기어 펌프를 이용하여 분리막 안쪽(lumen side)으로 공급하고, 분리막 바깥쪽(shell side)에 액체 방울이 최초로 관찰된 때를 압력을 읽어 최소침투압력을 확인하였다. 접촉각은 중공사막 표면과 증류수 액적(drop)이 이루는 각도를 접촉각 측정 장치(Portable type Phoenix-I, SEO, Korea)를 이용하여 측정하였다.

2.3 중공사막 모듈을 이용한 CO2 흡수 특성 분석

Fig. 2(b)와 같은 스테인리스 재질의 번들(bundle)에 소수성 개질형 Al2O3 중공사막을 1, 3, 5, 10가닥 넣어 에폭시 접착제로 밀봉하고, Fig. 2(c) 모듈에 장착해 4가지 모듈을 제작하였다. 정확한 CO2 흡수 특성 확인을 위해서 중공사막 모듈과 연결된 각각의 라인에 순도 99.999%의 질소를 5 atm으로 가압하여 스누피(snoop, TM Swagelok, U.S.A.)를 이용하여 리크(leakage)가 없는 것을 확인하고, 흡수 실험을 진행하였다. 배기가스 조성의 모델 가스는 질량유량계(Mass flow controller, MFC, 5850E, Brooks, Japan)를 이용하여 15% CO2(N2 balacned)로 분리막 바깥쪽(shell side)으로 공급하였다. 동시에 20 wt%의 농도의 monoethanolamine(MEA, 99.0%, Samchun Pure Chemical Co., Ltd, Korea) 수용액은 분리막 안쪽(lumen side)으로 gear pump(Reglo-Z Digital, Ismatec, U.S.A.)를 이용하여 공급하였다. 이 때, 흡수액에 기포가 발생하는 현상을 방지하기 위하여 액상의 압력을 기상의 압력보다 약간 높게 유지하였다. 접촉막 실험 장치를 지난 기체의 조성을 gas chromatography(GC-TCD, Master GC, DANI, Italy)로 분석하여 특성을 확인하였다. 세라믹 중공사 접촉막 CO2 실험 장치 및 방법은 선행논문(2015)에 자세히 설명되어 있다.

3. 결과 및 고찰

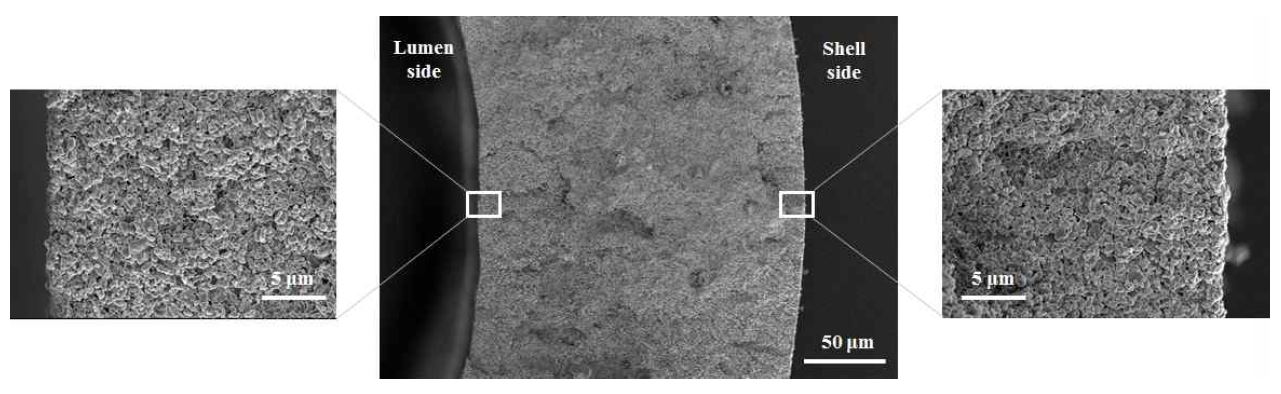

3.1 중공사막 특성 분석

상전이방적법과 소결과정을 통해 제조한 세라믹 중공사막의 기공 구조 분석을 위하여 SEM 분석을 수행하였다. Fig. 3은 소결 후 Al2O3 중공사막의 분리막 단면 SEM 결과이다. 대부분의 기공은 스폰지 구조(sponge structure)를 이루고 있으며, 확대한 SEM 사진을 통해 이와 같은 기공이 치밀한 구조가 아닌 다공성임을 확인할 수 있었다. 이러한 기공 구조는 본 연구진의 선행 연구인 Lee et al.(2015)을 통해 발표된 거대 기공인 손가락 구조(finger-like structure)와 스폰지 구조의 미세 기공이 동시에 나타나는 비대칭형 중공사막과 대조적이다. 분리막 기공은 상전이 과정에서 도프용액의 용매와 응고제로 사용한 물의 상호교환에 의해 생성된다. 기존 연구에서 사용한 NMP(1-methyl- 2-pyrrolidone) 용매에 비해 본 연구에서 사용한 TEP 용매와 물과의 상호교환 속도가 느리기 때문에 스폰지 기공 구조가 보다 발달된 것으로 보인다.

Table 2에 본 연구에서 사용된 중공사막의 특성을 정리하여 나타내었다. 표면 개질 전의 중공사막은 친수성이기 때문에 물을 떨어뜨리면 기공을 통해 흡수되어 접촉각 측정이 불가능하였다. 하지만 FAS를 이용한 소수성 개질 후의 중공사막의 접촉각 측정 결과, 약 126°로써 소수성 표면 개질이 성공적으로 된 것을 확인할 수 있었다. 또한, 코팅 전의 Al2O3 중공사막의 최소침투압력 측정 시 압력을 버티지 못하고, 대기압 수준에서 분리막 기공을 통해 액체가 투과되어 나왔지만, 코팅 후에는 1.91 bar까지 증가하였다. 이를 통해 해당 압력이하에서 비젖음 모드로 접촉막 장치를 운전할 수 있음을 알 수 있었다.

이와 같은 최소침투압력(ΔP)은 영-라플라스 방정식(Young- Laplace equation)으로 알려져 있는 식 (3)으로 나타낼 수 있다.

| (3) |

여기서 γ는 흡수액의 표면장력이고, r은 분리막의 기공반경이다. 동일한 흡수제와 중공사막을 사용한 경우, θ로 나타낸 접촉각만이 최소침투압력에 영향을 미치는 변수로써 작용한다. 0°<θ<180° 범위에서 θ가 증가함에 따라 ΔP의 값이 커지는 것으로 예상할 수 있으며, 반대로 최소침투압력의 증가를 통해 접촉각이 커졌음을 간접적으로 확인할 수 있다. 따라서 접촉각은 분리막 바깥쪽 표면에 대해서만 측정하였으나, 최소 침투 압력 결과를 통해서 안쪽 표면의 접촉각도 증가하였음을 알 수 있고, 양쪽 모두 소수성 표면 개질이 성공적으로 수행되었음을 확인할 수 있었다.

3.2 세라믹 중공사 접촉막 모듈의 CO2 흡수 특성

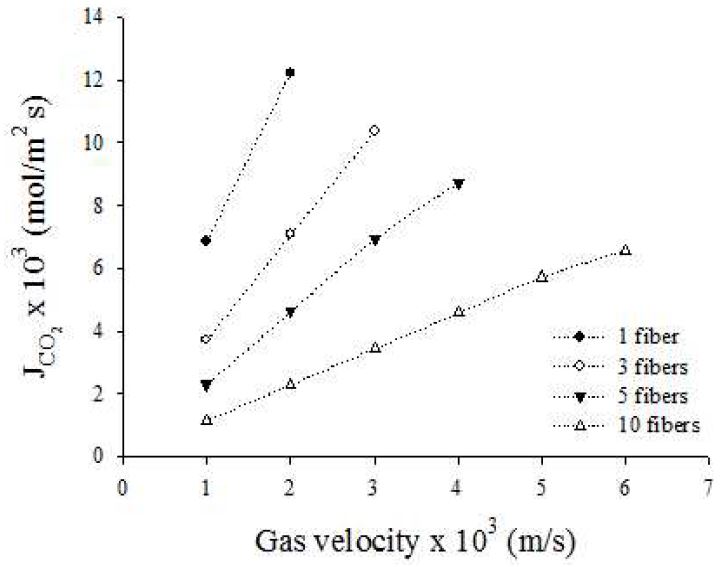

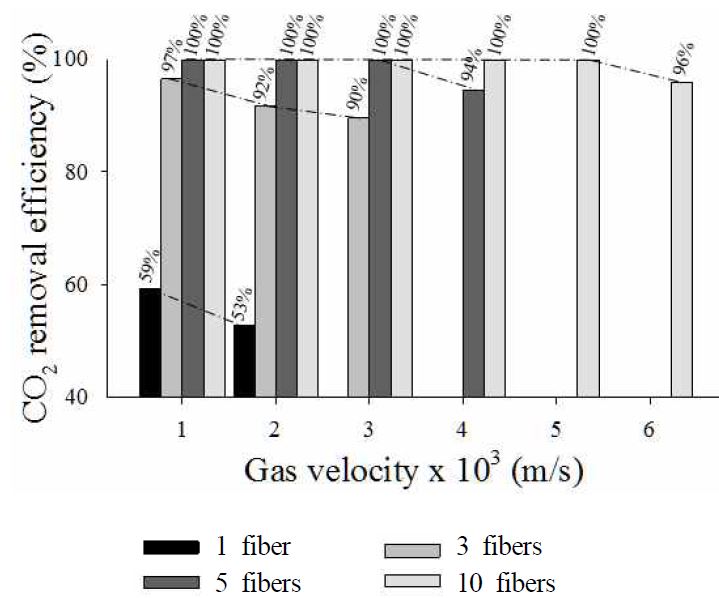

접촉각과 최소침투압력을 통하여 소수성 특성을 확인한 다공성 Al2O3 중공사막을 이용하여 모듈을 제작하였다. 기체 유속을 1×10-3에서 6×10-3 m/s로 증가시키면서 흡수 실험을 진행하였고, 그 결과를 Fig. 4와 Fig. 5에 나타내었다. 이 범위에서 기체 유속이 증가함에 따라 CO2 absorption flux가 증가하였다. 이는 기체 유속 증가에 따라 높은 CO2 농도구배가 유지될 수 있어서 기상의 물질전달저항이 감소하기 때문으로 생각할 수 있다. Fig. 5에서 CO2 removal efficiency(%)는 기체 유속이 증가할수록 감소하는데, 이는 기체 유속이 증가하면 접촉막 모듈에서 머무름 시간(residence time)이 감소하여 CO2가 흡수될 시간이 충분하지 않고, 또한 전체 기체 유량 대비 분리막 기공으로 확산되는 양이 감소하기 때문으로 보인다.

모듈 내의 중공사막 개수의 증가에 따라서 Fig. 5와 같이 CO2 removal efficiency(%)는 증가하지만, Fig. 4처럼 CO2 absorption flux는 감소한다. 기체 유속 1×10-3 m/s에서 1가닥 모듈의 CO2 absorption flux는 6.8775×10-3 mol/m2s이며, 같은 조건에서의 10가닥 모듈은 1.1417×10-3 mol/m2s로 약 83.4% 감소한 것을 볼 수 있다. 10가닥 모듈에서 기체 유속 6×10-3 m/s일 때, 6.5636×10-3 mol/m2s로 1가닥 모듈의 기체 유속 1×10-3 m/s인 경우와 비슷한 결과를 얻을 수 있었다. 같은 맥락으로, Fig. 5에서 1가닥의 중공사막으로 1×10-3 m/s 기체 유량에서 59%의 CO2 흡수를 달성하였으나, 3가닥으로는 97%의 CO2 만을 흡수할 수 있었다. 이러한 모듈 내의 중공사막 개수 증가에 따른 흡수 특성 감소는 농도 분극(concentration polarization)현상으로 해석할 수 있다.

접촉막 공정에서의 농도 분극 현상은 분리된 CO2 기체 이외에 배제된 N2 기체가 분리막 표면에 쌓이는 현상이다. 이와 같은 현상에 의해서 중공사막 모듈 위쪽에 비해 아래쪽으로 갈수록 CO2의 농도 구배(concentration gradient)가 Fig. 6과 같이 작아져서 CO2 확산의 구동력(driving force)이 감소하게 된다. 특히, 동일한 모듈 내에 중공사막 개수가 증가하면 이러한 농도 분극 현상이 심화된다. 따라서 중공사막 개수에 따라 CO2 흡수 특성이 선형적으로 증가하지 않거나 감소하는 현상이 발생한다.

CO2 분리용 세라믹 중공사 접촉막 공정에서 분리막 특성, 공정 운전 조건뿐만 아니라, 모듈 내 중공사막 개수가 흡수 특성에 큰 영향을 미치는 것을 확인할 수 있었다. 따라서 분리막 모듈 설계에서 농도 분극 현상을 최소화할 수 있도록 중공사막 길이, 모듈 충전율 등을 중요하게 고려해야 한다. 또한, Fig. 5에서 10가닥 모듈에서 기체 유속 6×103 m/s를 환산하면 약 0.02 Nm3/h의 유량이며, 이 때 약 96%의 CO2 흡수를 달성할 수 있었다. 이를 이용하여 파일롯 규모의 배기가스를 처리할 수 있는 공정의 스케일업 인자를 도출하기 위한 기본 데이터로 활용할 수 있을 것으로 보인다. 따라서 본 연구의 결과를 바탕으로 세라믹 중공사막 모듈 설계를 최적화하고, 파일롯 규모 공정에 적용한 CO2 흡수 특성 결과를 추후 논문을 통해 발표하도록 할 것이다.

4. 결 론

세라믹 중공사막을 상전이법으로 제조하고 소수성으로 개질하였고, 모듈 내에 1, 3, 5, 10가닥으로 충전하여 제작하였다. 소수성 개질형 세라믹 중공사막 모듈을 적용한 접촉막 흡수 장치를 제작하여 CO2 흡수 특성을 분석하였다. 기체 유속 1×10-3 m/s에서 10가닥 모듈의 CO2 absorption flux는 1.1417×10-3 mol/m2s로 1가닥 모듈 대비 약 83.4% 감소하였다. 모듈 내에 중공사막 개수의 증가에 따라서 농도 분극 현상이 심화되고, 이는 모듈 아래쪽의 농도 구배 감소로 인하여 흡수특성이 감소함에 따른 현상임을 알 수 있었다. 따라서 농도분극 현상을 최소화할 수 있는 분리막 모듈 설계는 공정 스케일업을 위해 중요하게 고려해야할 인자이다. 특히, 중공사막 길이, 모듈 충전율 등의 모듈 설계의 최적화가 필요할 것으로 보인다. 또한, 10가닥 중공사막 모듈을 이용하여 15% CO2를 포함한 혼합기체의 0.02 Nm3/h 유량에서 약 96%의 CO2 흡수를 달성할 수 있었다. 이러한 결과는 접촉막 모듈 설계 및 공정 스케일업을 위한 기본적이고 중요한 자료로써, 그 활용 가치가 높을 것으로 전망된다.

Acknowledgments

이 논문은 2014년도 정부(미래창조과학부)의 재원으로 (재)한국이산화탄소포집 및 처리연구개발센터의 지원을 받아 수행된 연구임(No. 2014M1A8A1049314).

REFERENCES

-

Brovkin, V, Sitch, S, Von Bloh, W, Claussen, M, Bauer, E, Cramer, W, (2004), Role of land cover changes for atmospheric CO2 increase and climate change during the last 150 years, Glob Change Biol, 10, p1253-1266.

[https://doi.org/10.1111/j.1365-2486.2004.00812.x]

-

Saidi, M, Heidarinejad, S, Rahimpour, HR, Talaghat, MR, Rahimpour, MR, (2014), Mathematical modeling of carbon dioxide removal using amine-promoted hot potassium carbonate in a hollow fiber membrane contactor, Natural Gas Sci & Eng, 18, p274-285.

[https://doi.org/10.1016/j.jngse.2014.03.001]

-

Rongwong, W, Assabumrungrat, S, Jiraratananon, R, (2013), Rate based modeling for CO2 absorption using monoethanolamine solution in a hollow fiber membrane contactor, J Mem Sci, 429, p396-408.

[https://doi.org/10.1016/j.memsci.2012.11.050]

-

Takahashi, N, Furuta, Y, Fukunaga, H, Takatsuka, T, Mano, H, Fujioka, Y, (2011), Effects of membrane properties on CO2 recovery performance in a gas absorption membrane contactor, Enrgy Proced, 4, p693-698.

[https://doi.org/10.1016/j.egypro.2011.01.107]

-

Herzog, HJ, (2011), Scaling up carbon dioxide capture and storage: From megatons to gigatons, Energ Econ, 33, p597-604.

[https://doi.org/10.1016/j.eneco.2010.11.004]

-

Khaisri, S, Montigny, D, Tontiwachwuthikul, P, Jiraratananon, R, (2009), Comparing membrane resistance and absorption performance of three different membranes in a gas absorption membrane contactor, Sep Purif Technol, 65, p290-297.

[https://doi.org/10.1016/j.seppur.2008.10.035]

-

Atchariyawut, S, Jiraratananon, R, Wang, R, (2007), Separation of CO2 from CH4 by using gas-liquid membrane contacting process, J Mem Sci, 304, p163-172.

[https://doi.org/10.1016/j.memsci.2007.07.030]

-

Mansourizadeh, A, (2012), Experimental study of CO2 absorption/stripping via PVDF hollow fiber membrane contactor, Chem Eng Res Des, 90, p555-562.

[https://doi.org/10.1016/j.cherd.2011.08.017]

-

Rahbari-Sisakht, M, Ismail, AF, Rana, D, Matsuura, T, Emadzadeh, D, (2013), Effect of SMM concentration on morphology and performance of surface modified PVDF hollow fiber membrane contactor for CO2 absorption, Sep Purif Technol, 116, p67-72.

[https://doi.org/10.1016/j.seppur.2013.05.008]

-

Rahbari-Sisakht, M, Ismail, AF, Rana, D, Matsuura, T, (2012), Effect of different additives on the physical and chemical CO2 absorption in polyetherimide hollow fiber membrane contactor system, Sep Purif Technol, 98, p472-480.

[https://doi.org/10.1016/j.seppur.2012.06.033]

-

Rahbari-Sisakht, M, Ismail, AF, Rana, D, Matsuura, T, (2012), Effect of novel surface modifying macromolecules on morphology and performance of Polysulfone hollow fiber membrane contactor for CO2 absorption, Sep Purif Technol, 99, p61-68.

[https://doi.org/10.1016/j.seppur.2012.08.021]

-

Marzouk, SAM, Al-Marzouqi, MH, EI-Naas, MH, Abdullatif, N, Ismail, ZM, (2010), Removal of carbon dioxide from pressurized CO2-CH4 gas mixture using hollow fiber membrane contactors, J Mem Sci, 351, p21-27.

[https://doi.org/10.1016/j.memsci.2010.01.023]

-

Lee, HJ, Magnone, E, Park, JH, (2015), Preparation, characterization and laboratory-scale application of modified hydrophobic aluminum oxide hollow fiber membrane for CO2 capture using H2O as low-cost absorbent, J Mem Sci, 494, p143-153.

[https://doi.org/10.1016/j.memsci.2015.07.042]

-

Koonaphapdeelert, S, Wu, Z, Li, K, (2009), Carbon dioxide stripping in ceramic hollow fibre membrane contactors, Chem Eng Sci, 64, p1-8.

[https://doi.org/10.1016/j.ces.2008.09.010]

-

Faiz, R, Fallanza, M, Ortiz, I, Li, K, (2013), Separation of olefin/ paraffin gas mixtures using ceramic hollow fiber membrane contactors, Ind Eng Chem Res, 52, p7918-7929.

[https://doi.org/10.1021/ie400870n]

-

Yu, X, An, L, Yang, J, Tu, S-T, Yan, J, (2015), CO2 capture using a superhydrophobic ceramic membrane contactor, J Mem Sci, 496, p1-12.

[https://doi.org/10.1016/j.memsci.2015.08.062]