워터젯 플라즈마 스크러버 사불화탄소 분해 특성

Abstract

It is recognized that tetrafluoromethane (CF4) has a great influence on global warming. The CF4 is known to have a large impact on climate change due to its large global warming index. In this study, a waterjet plasma scrubber (WPS) was designed and manufactured for the CF4 decomposition. The WPS is a novel technology which is combined a gliding arc plasma and water injection at the center of the plasma discharge. This can give an innovative way for CF4 decomposition by achieving larger plasma columnand generating OH radicals. A performance analysis was achieved for the design factors such as waterjet flow rate, total gas flow rate, consumption electric power, and electrode gap. The highest CF4 decomposition and energy efficiencies were 64.8% and 6.43 g/kWh, respectively; Optimal operating conditions were 20 mL/min of waterjet flow rate, 200 L/min total gas flow rate, 5.3 kW consumption electric power, and 4.4 mm electrode gap. As for the 2 stage reactor of the WPS, the CF4 decomposition efficiency improved as the 85.3% while the energy efficiency decreased as the 5.57 g/kWh.

Keywords:

Tetrafluoromethane, Waterjet Plasma, Gliding Arc Plasma, CF4 Decomposition, Greenhousegas1. 서 론

지구 온실가스는 세계적으로 심각한 환경 문제가 되었다. 탄소배출권 거래제에서 거래 대상이 되는 온실가스는 이산화탄소(CO2), 메탄(CH4), 아산화질소(N2O), 수소불화탄소(HFCs), 육불화황(SF6), 과불화탄소(PFCs) 등 여섯 가지다(Lim et al., 2014). 이 중 과불화탄소는 거의 대부분이 반도체 제작 공정과 알루미늄 제련 과정에서 발생한다. 두 산업에서 발생하는 대표적인 과불화탄소는 사불화탄소(CF4)와 육불화에탄(C2F6)등 두 가지로 반도체 제작 공정에서는 실리콘 웨이퍼에서 불필요한 부분을 깎아내고 회로 형태가 들어나게 하는 이른바 식각 공정과 화학기상증착(CVD)공정에서 광범위하게 사용되고 있다(Choi et al., 2012).

이 중 CF4 가스는 CO2보다 지구 온난화 지수가 크고, 대기 중 생존기간이 긴 특성으로 많은 문제를 유발한다. 그러나 PFCs의 일종인 CF4의 경우는 배출량이 CO2에 비하여 매우 적지만, 발생되는 장소가 대부분 반도체 산업에 국한되어 있기 때문에 그 처리가 기술적으로 가능하다. 따라서 현재 배출가스에 대한 분해기술을 비롯하여 회수 및 대체 물질 개발에 관한 연구가 필요하다(Han et al., 2011).

현재 PFCs 분해기술은 마이크로웨이브 처리(Choi, 2015), 고온 소각처리(Tsai et al., 2009), 플라즈마 토치와 같은 고온 플라즈마 처리(Choi et al., 2012)를 이용한 기술이 개발되고 있으며, DBD 등의 저온 플라즈마 처리(Sanjeeva Gandhi et al., 2012), 약제 처리, 흡착 제거 그리고 저온 냉동 처리 등의 기술에 대한 지속적 연구가 활발히 진행 중이다.

여러 처리기술 중 글라이딩 아크 플라즈마는 다양한 난분해성 물질을 분해하는데 연구되었으며, 현재 주로 사용되고 있는 비열평형 플라즈마뿐만 아니라, 열평형 플라즈마의 성질을 복합적으로 나타내기 때문에, 각 상태의 특징을 이용할 수 있는 장점을 가지고 있다(Kuznetsova et al., 2002). 하지만, CF4는 글라이딩 아크 플라즈마에서 발생되는 화학활성종에 의한 반응성이 낮으며, CF, CF2 그리고 CF3와 같은 형태로 분해되어야 화학활성종과의 반응이 높기 때문에 반응기 설계 시 이에 따른 고려가 필요하다(Setareh et al., 2014).

따라서 본 연구에서는 글라이딩 아크 플라즈마에 워터젯을 적용된 새로운 형태의 WPS(waterjet plasma Scrubber)를 개발하고, 이를 이용한 CF4 분해 특성을 파악하기 위해 워터젯 주입량, 처리가스 유량, 입력전력, 전극 간극 변화에 따른 변수별 실험을 수행하였으며, 또한 각 변수에 대한 최적운전 조건을 제시하였다.

2. 워터젯 플라즈마 CF4 분해 메커니즘

플라즈마 방전은 높은 에너지를 가져 반응가스를 전환 반응이 촉진될 수 있는 활성 화학종(전자, 이온, 원자, 라디컬, H, H*, H+, H2*, H3*, O, O+,O2+, O2—, OH, OH*, HO2, C2, CO*, CO2* 등)을 생산한다. 이러한 상호작용 중 새로운 화학결합과 새로운 분자들을 만들어 내며, 제 2의 이온(ion), 자유 라디컬(free radical), 새로운 여기 화학종들(excited chemicals) 등을 형성한다. 따라서 다른 물질에 에너지를 쉽게 전달하는 특징을 가지게 되어 반응성이 낮은 화합물질도 쉽게 변화시킬 수 있는 특성이 있다. 플라즈마에 의한 CF4 분해 과정 원리는 전자와 활성이온으로 인한 CF4 분자의 직접 분해이며, 제거 메카니즘은 다음과 같은 반응식 (1)∼(6)으로 나타낼 수 있다.

2.1 Plasma Reaction(Setareh et al. , 2014)

| (1) |

| (2) |

| (3) |

| (4) |

| (5) |

| (6) |

그리고 본 연구에서 주입되는 워터젯은 플라즈마에 의해 아래와 같은 활성화학종을 생성한다. 생성 메카니즘은 반응식 (7)과 (8)로 나타낼 수 있다.

3. 실험내용 및 해석방법

3.1 실험 장치

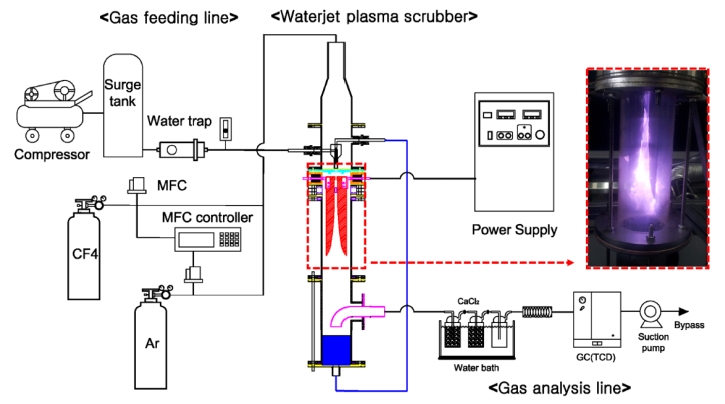

본 실험에서 사용한 워터젯 플라즈마 스크러버 장치 구성도와 방전 사진을 Fig. 1에 나타내었다. 워터젯 플라즈마 스크러버는 워터젯 플라즈마 반응기, 전원공급 장치, 가스 및 물 공급 라인, 분석 라인으로 구성되어 있다.

워터젯 플라즈마 반응기는 3상 글라이딩 아크 플라즈마와 워터젯 주입부분으로 나누어져 있다. 플라즈마 전극 간격은 4.4 mm, 노즐과 방전 전극의 간격은 10 mm로 유지하였으며, 스테인레스 스틸 재질로 제작하였다. 반응기는 내부를 관찰할 수 있도록 석영관을 사용하였으며, 워터젯 플라즈마 반응기의 상단부는 전극고정과 절연을 위하여 세라믹(Al2O3wt.96%)을 이용하여 제작하였다. 워터젯 주입부분은 단일 분사노즐을 사용하였으며, 정량 주입되는 증류수는 노즐부에서 일정하게 하여 제트 형식으로 미세하게 분무된다.

전원공급장치(Unicon Tech., UAP-10K 0.6A, Korea)는 안정적인 플라즈마 방전을 유지하기 위한 장치로 고전압 파워서플라이(3상, 10 kV)를 이용하였다.

가스 및 물 공급 라인은 가스는 CF4, 공기, 아르곤 가스가 공급되며, 워터젯에 물이 공급된다. 각 가스의 유량 조절을 위해 CF4 가스는 MFC(Line Tech M3030V R. Korea)를 설치하였고, 공기와 아르곤 가스는 볼 타입 유량계를 설치하였다. 공기의 수분 제거를 위해 워터트랩을 설치하였으며, 공급가스의 균일한 혼합을 위하여 혼합탱크를 설치하였다. 워터젯 플라즈마 반응기에 설치된 노즐로 정량의 물을 공급하기 위해 볼 타입 유량계와 물펌프를 설치하였다.

분석 라인은 가스크로마토그래프(Varian, GC-4900, Netherland)를 사용하였으며, 검출기는 열전도도검출기(Thermal conductivity detector)를 사용하였다. 그리고 워터젯 플라즈마 반응기로 공급되는 전기특성을 파악하기 위해 고전압 probe (Tektronix, P6015, USA)와 전류 probe(Tektronix, TCP202A, USA)를 설치하였다.

3.2 실험 방법

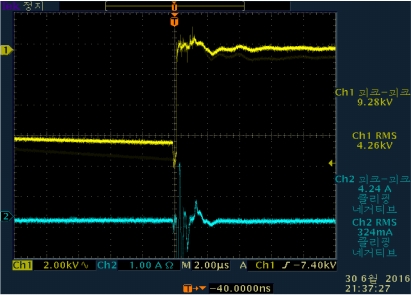

실험은 상온 상태에서 진행되며, 두 가지 실험을 진행하였다. 먼저 첫 번째 실험으로 OH 라디컬 형성조건을 파악하기 위해 아르곤과 일산화탄소를 혼합기로 주입 후 기준 전력을 공급하여 워터젯 주입 유량에 따른 실험을 진행하였다. 전기적 특성인 입력 전압과 전류는 입력 전원공급장치의 전압 조절기에 의해 조절되며, 이때 전류는 일정하게 공급하였다. 고전압 프르브와 전류 프르브 그리고 디지털 오실로스코프에 의해 전압, 전류를 각각 측정하였다. 워터젯 플라즈마 스크러버 방전 시 전압과 전류 특성은 Fig. 2와 같다.

두 번째 실험은 공기를 주입하여 플라즈마를 방전한 후 일정시간 안정화 조건을 유지한 후, 워터젯을 주입하여 CF4 제거특성을 파악하였다. CF4의 제거특성을 파악하기 위하여 플라즈마 반응기 유입부와 반응기 출구부에서 가스를 샘플링 하였으며, 채취된 시료는 냉각장치를 통과하여 수분을 응축시켜 제거한 후, 건가스 기준으로 가스크로마토그래프의 샘플링 루프로 연속적으로 유입되어 분석되었다. 변수별 연구로는 CF4 분해효율에 영향을 미치는 인자인 워터젯 주입유량, 전체 가스량 변화, 입력전력 변화에 따른 변수별 실험을 진행하였으며, 초기 농도는 1,000 ppm으로 고정하였다.

4. 결과 및 고찰

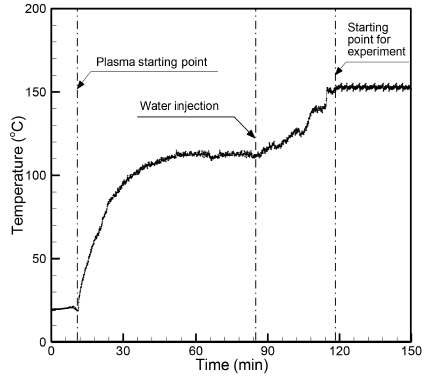

실험의 재연성을 확보하기 위해 WPS(Waterjet Plasma Scrubber) 플라즈마 반응기 출구에서 온도를 측정하였으며, Fig. 3은 기준 조건의 초기 운전특성을 나타낸 것이다.

실험은 상온에서 진행되었으며, 물 공급 없이 플라즈마 방전되었을 때 113℃를 유지하였다. 그리고 물을 주입할 경우 온도는 153℃를 유지되었는데, 이때부터 반응기가 안정된 정상상태가 되어 실험이 진행되었다.

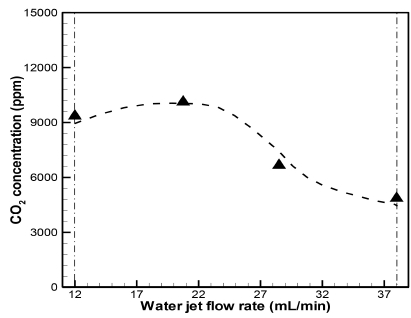

4.1 OH 라디컬 생성 조건

CO 산화 모니터링 방법은 OH 라디컬의 농도를 측정하는데 사용되었다. OH에 의한 CO 산화가 다른 활성 산소 종(O, O3, HO2)에 비해 안정적으로 CO2를 생성하므로, CO 전환량을 계산하여 플라스마에서 생성된 OH 라디컬의 농도 측정이 가능하였다. 따라서 CO2의 생성량으로 OH 라디컬의 생성농도를 간접적으로 추정할 수 있다(Su et al., 2002). 아르곤 200 L/min, 일산화탄소 2 L/min 그리고 입력전력 5.3 kW로 고정시킨 후 워터젯 주입량을 변화시켜 그에 따른 이산화탄소 농도 변화를 Fig. 4에 나타내었다. 워터젯 주입 유량이 20 mL/ min일 때 이산화탄소의 농도는 최대 10,120 ppm으로 가장 크게 나타났으며, 이는 가장 많은 OH 라디컬의 생성이 나타나는 조건임을 알 수 있다. 워터젯 주입량이 20 mL/min 이상에서는 이산화탄소 농도가 감소되었는데, 이는 플라즈마 반응영역에 주입되는 워터젯의 유속이 증가하면서 플라즈마 방전 영역에서의 체류시간 감소로 OH 라디컬의 생성이 약화되기 때문이다.

4.2 CF4 분해영향 변수별 실험 결과

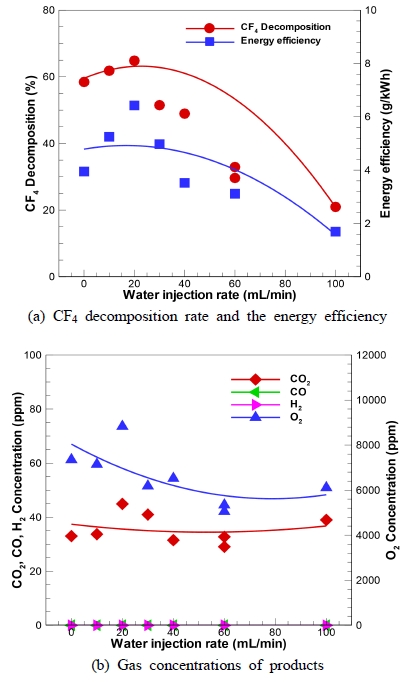

워터젯 주입량 변화에 따른 CF4의 분해율과 에너지 효율을 Fig. 5에 나타내었다. CF4 주입농도를 1,000 ppm으로 맞추기 위해 아르곤 199.8 L/min, CF4 0.2 L/min을 공급하고, 입력전력은 5.3 kW를 유지하였다. 워터젯 주입을 하지 않을 경우, CF4 분해율은 58.4%를 보였으며, 워터젯을 20 mL/min을 주입하였을 때는 64.8%로 10% 정도 증가함을 나타내었고, 그 이상으로 워터젯 공급량이 증가하면 CF4 분해율은 감소함을 나타내었다. 워터젯을 주입함으로써 플라즈마 영역 및 고에너지의 전자 밀도가 증가하며, OH 라디컬이 생성되고, 반응식 (1)∼(13)에 따라 CF4의 분해효율이 64.8% 결과를 나타냈다. 따라서 워터젯 주입이 방전전력의 증가와 OH 라디컬을 생성함으로써 제거효율이 증가하는 것을 알 수 있다. 에너지 효율은 워터젯 공급량 20 mL/min에서 6.43 g/kWh를 보였으며, 워터젯 공급량이 증가할수록 감소하는 경향을 보였다.

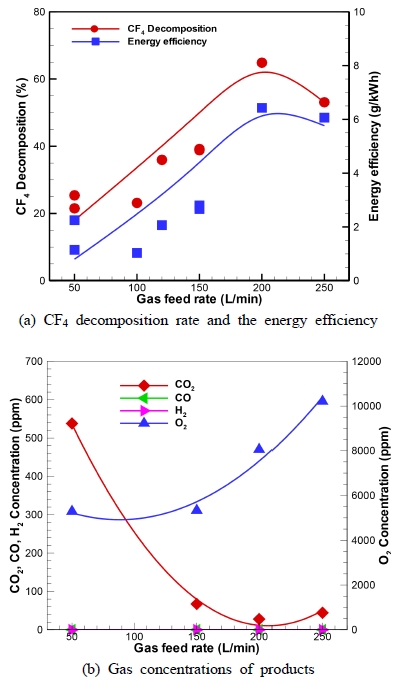

CF4 처리가스 유량변화에 따른 CF4 분해율과 에너지 효율을 Fig. 6에 나타내었다. CF4 농도 1,000 ppm, 워터젯 주입량 20 mL/min, 입력전력 5.3 kW로 고정하였다. CF4 처리가스 유량이 증가할수록 CF4 분해율은 증가하여 200 L/min에서 최대 분해율을 64.8%를 나타내었다. 플라즈마 방전영역에서 전자, 래디칼, 이온 등에 의해서 CF4가 분해되는데, 특히 전자와 래디칼이 분해에 크게 기여한다. 200 L/min 이하에서는 처리가스속도 감소함에 따라 플라즈마 방전 강도가 약해지므로 CF4 분해율이 감소되고, 200 L/min 이상에서는 플라즈마 방전영역에서의 체류시간 감소로 인하여 분해를 위한 반응시간이 감소되기 때문에 CF4 분해율이 감소하였다. 에너지 효율도 200 L/min에서 최대 6.43 g/kWh를 보였으며, CF4 분해율과 동일한 경향을 나타내었다.

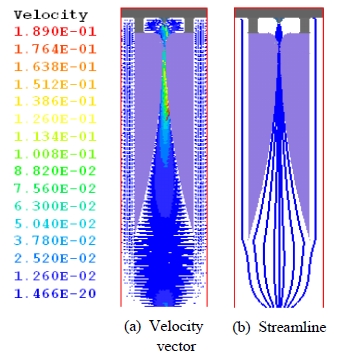

처리가스 유량변화에 따른 특성을 파악하기 위하여 수치해석 결과를 Fig. 7과 Fig. 8에 나타내었다. 수치해석은 상용 CFD 코드인 PHOENICS V2012를 사용하였다. Fig. 7(a)의 속도벡타를 보면 반응기 상부 중심의 분사노즐에서 반응가스가 고압 분사되어 마주보는 방전전극의 가장 짧은 부분에서 빠른 흐름을 형성한다. 따라서 부채꼴형태의 흐름 분포를 보이면서 가스 흐름방향(gas downstream)으로 진행되고 있다. 마주보는 축대칭의 방전전극 사이의 강전계가 형성된 곳에서 가장 큰 속도값를 보이고 있다. Fig. 7(b)의 유선을 보면 반응기의 플라즈마 영역에서는 재순환영역이 거의 형성되지 않고, 대체적으로 고른 흐름을 보이고 있다.

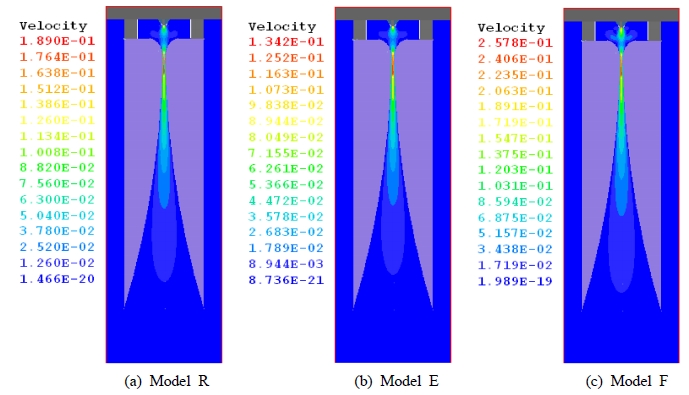

Fig. 8은 처리가스 유량변화에 따른 유동 분포를 나타낸 것이다. 반응가스 유량을 Model R 200 L/min, Model E 100 L/ min, Model F 250 L/min로 변화시켰다. 반응가스 유량변화에 따른 반응기내의 유동 특성 및 전기장 특성 파악을 통해 반응가스의 적정한 유량을 결정하였다. 이때 반응기의 용량이 고정된 상태에서 반응가스 유량을 변화시킴으로 반응가스는 반응기 내에서 체류시간과 관계된다. 반응가스의 유량이 증가에 따른 유속분포를 보면 반응가스 유량이 큰 Model F의 경우가 가장 빠른 유속분포를 보이고 있다. 반응가스의 유속은 방전전극에서 형성되는 부채꼴형 플라즈마의 방전영역을 확장하는데 관련이 매우 높다. 그러나 분사유속이 너무 빠르게 되면 플라즈마 방전영역이 방전전극의 선단까지 부채꼴 형태로 퍼져나가지 못하고 소멸되므로, 실험결과에서 나온 것과 같이 최적유량보다 많아지게 되면 CF4 분해율이 감소하게 됨을 알 수 있다.

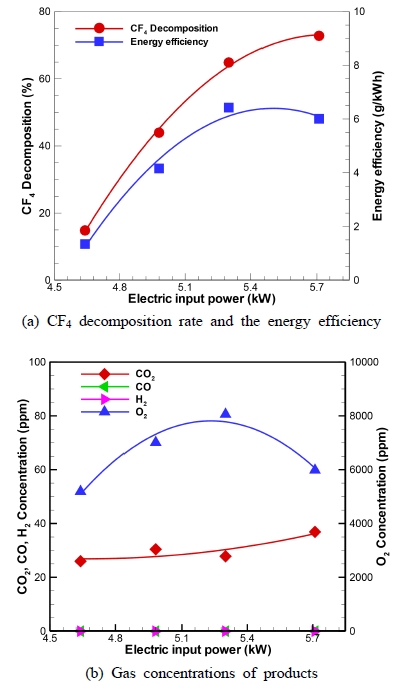

워터젯 플라즈마 스크러버의 입력전력 변화에 따른 CF4의 분해율과 에너지 효율을 Fig. 9에 나타내었다. 입력전력은 4.6∼5.7 kW 범위에서 실험을 하였다. 입력전력이 증가할수록 CF4 분해율은 증가하여 5.7 kW에서 72.8%를 나타내었다. 이는 플라즈마 내 입력전력이 증가하면서 에너지 밀도가 증가되어 CF4와 전자와의 반응이 증가하게 되고, 또한 워터젯으로부터 생성되는 OH 라디컬이 증가하기 때문이다.

에너지 효율은 입력전력이 증가할수록 증가하여 5.3 kW에서 최대 6.4 g/kWh를 나타내었으며, 그 이상에서는 감소하는 경향을 나타내었다. 이는 동일 유량에서 나타난 CF4 분해율보다 많은 전력이 공급됨을 나타내고 있다. 공급전력은 워터젯 플라즈마 스크러버 유지비용과 관련이 있으므로 CF4제거율과 에너지 효율 관계를 고려해 볼 필요가 있다.

워터젯 플라즈마 스크러버에 적용된 글라이딩 아크 플라즈마는 마주보는 전극의 가장 가까운 부분에 높은 전압을 인가하면 전극 사이의 반응가스가 이온화 되면서 절연파괴가 일어나기 때문에 전극의 가장 짧은 거리에서 방전이 시작된다. 초기 방전이 형성된 후, 좁은 전극 사이에 형성된 플라즈마를 가스의 유속에 의해서 밀어내 방전구간이 확대되어 플라즈마 방전영역이 형성된다(Burlica et al., 2006). 따라서 전극간의 간극은 변수로 적용된 처리가스의 유속과 입력전력과 연계되어 초기 시동 및 플라즈마 방전 유지함에 있어 중요한 요소 중 하나이다.

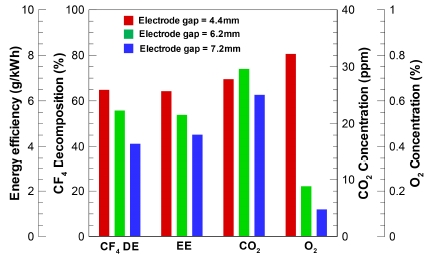

전극 간극 변화에 대한 실험 결과를 Fig. 10에 나타내었다. 처리가스 200 L/min, 워터젯 주입량 20 mL/min, 입력전력 5.3 kW로 고정하고, 전극 간극을 4.4 mm, 6.2 mm, 7.2 mm로 변화하여 실험을 하였다. 전극 간극이 넓어질수록 CF4 분해율과 에너지 효율은 감소하는 경향을 나타내었다. 이는 전극 간격이 넓어질수록 플라즈마의 유효체적과 활성종의 수가 증가하게 되지만(Du et al., 2007), 플라즈마를 안정적인 상태로 유지하기가 어렵기 때문에 효율이 감소하게 된다(Yan et al., 2006).

5. 검토 및 토의

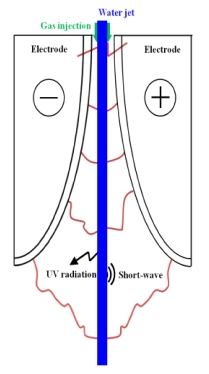

본 연구에서 개발된 WPS는 Fig. 11과 같이 반응기 상단에 처리가스가 공급되고, 아울러 물이 혼합분사되는 형태로 되어 있다. 글라이딩 아크 플라즈마는 고온 플라즈마 영역과 저온 플라즈마 영역으로 구분되며, 다음 3가지 단계가 순차적으로 지속적으로 발생하면 작동된다. 첫째, 절연파괴 단계(Break-down stage)로 전극 사이로 흐르는 가스의 전열파괴 방전이 시작되고, 둘째, 평형단계(Equilibrium stage)로 유입가스가 전기방전에 의해 평형 플라즈마 가스로 전환되며, 셋째, 비평형단계(Non-Equilibrium stage)로 초기 공급에너지가 열 에너지 손실로 인해 플라즈마 방전을 지속적으로 유지하기 어려워 소멸되며, 이 세 과정이 지속적으로 반복되며 반응기가 연속적으로 작동된다.

워터젯 플라즈마의 경우, 활성화학종과 수용성 전자가 생성, 여기, 물의 이온화 및 해리를 수반한다. 이때 건식 플라즈마와 달리 액상의 물은 기상의 전기전도도보다 높아 플라즈마의 방전 생성이 용이하고 방전영역을 증가시키며, UV radiation, shock-wave이 발생하여 이온과 전자간의 반응성이 증가하는 장점이 있다.

이러한 장점을 가진 습식 WPS는 기존의 건식 플라즈마 방식에 비해 CF4 제거효율과 에너지 효율이 우수하다.

변수별 실험을 수행하여 각각의 특성을 확인하여 워터젯 유량 20 mL/min, 전체 가스량 200 L/min, 입력 전력 5.3 kW, 전극 간격 4.4 mm의 최적조건이 도출되었으며, 이 때 CF4 제거효율과 에너지 효율은 각각 64.8%와 6.43 g/kWh를 보였다.

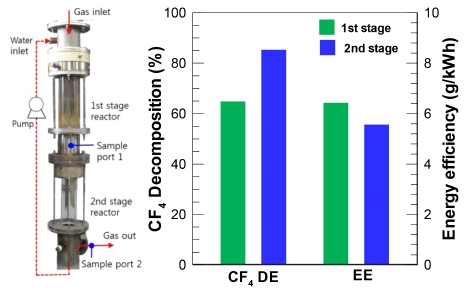

상기 기준조건의 CF4 분해효율을 높이기 위해 2단 반응기 형 WPS에 대한 실험을 수행하였으며, 1단 WPS와 비교한 결과를 Fig. 12에 나타내었다.

2단 WPS의 입력 전력 7.2 kW, 전극 간격 2.5 mm이고, 그 외 조건은 1단 WPS와 동일하다. 이 때 에너지 효율은 6.43 g/kWh에서 5.57 g/kWh로 감소되었지만, CF4 분해율은 85.3% 증가됨을 확인하였다. 1단 반응기에서 분해되지 못한 CF4 가스는 2단 반응기에서 추가적으로 분해되어 그 효율이 증가되었다.

6. 결 론

글라이딩 아크 플라즈마에 워터젯을 적용된 새로운 형태의 WPS를 개발하고, 이를 이용한 CF4를 분해성능 및 변수별 특성을 파악하였다.

워터젯 플라즈마 스크러버에서 CF4 분해를 위해서는 OH 라디컬의 다량 생성이 중요한데, 이산화탄소 농도를 이양한 간접 측정에서 워터젯 주입량이 20 mL/min일 때 그 생성량이 최대로 나타났다.

CF4 분해효율과 에너지 효율은 거의 유사한 패턴을 보였는데, 워터젯 물 공급량이 20 mL/min이고, 처리 가스량이 200 L/min일 때 최대값을 보였다. 그리고 입력전력은 커질수록 CF4 분해율과 에너지 효율이 증가하여 5.3 kW일 때 가장 큰 값을 보였으며, 전극간격은 4.4 mm일 때 최적 조건이었다. 이 때 최대 CF4 분해효율과 에너지 효율은 각각 64.8%와 6.43 g/kWh이었다.

2단 WPS의 입력 전력 7.2 kW, 전극 간격 2.5 mm이고, 그 외 조건은 산기 1단 WPS와 동일하게 하였을 때 에너지 효율은 6.43 g/kWh에서 5.57 g/kWh로 감소되었지만, CF4 분해율은 85.3% 증가됨을 확인하였다.

Acknowledgments

이 논문은 2016학년도 조선대학교 학술연구비의 지원을 받아 연구되었음.

References

-

Burlica, R, Kirkpatrick, MJ, Locke, BR, (2006), Formation of reactive species in gliding arc discharges with liquid water, J Electrost, 64(1), p35-43.

[https://doi.org/10.1016/j.elstat.2004.12.007]

- Choi, SS, Hong, SH, Lee, HS, Watanabe, T, (2012), A comparative study of air and nitrogen thermal plasmas for PFCs decomposition, Chem Eng J, 185-186, p193-200.

-

Choi, SS, Park, DW, Watanabe, T, (2012), Thermal plasma decomposition of fluorinated greenhouse gases, Nucl Eng Technol, 44(1), p21-32.

[https://doi.org/10.5516/net.77.2012.003]

- Choi, SW, (2015), Decomposition characteristics of CF4 by SiC/Al2O3 modified with cerium sulfate using microwave system, J Korean Soc Environ Eng, 37(12), p668-673.

-

Du, CM, Yan, JH, (2007), Electrical and spectral characteristics of a hybrid gliding arc discharge in air-water, IEEE T Plasma Sci, 35(6), p1648-1650.

[https://doi.org/10.1109/tps.2007.901941]

-

Du, CM, Yan, JH, Cheron, B, (2007), Decomposition of toluene in a gliding arc discharge plasma reactor, Plasma Sources Sci Technol, 16(4), p791-797.

[https://doi.org/10.1088/0963-0252/16/4/014]

- Han, SH, Park, HW, Kim, TH, Park, DW, (2011), Large scale treatment of perfluorocompounds using a thermal plasma scrubber, Clean Technology, 17(3), p250-258.

-

Kuznetsova, NYKIV, Gutsol, AF, Fridman, AA, Kennedy, LA, (2002), Effect of "overshooting" in the transitional regimes of the low-current gliding arc discharge, J Appl Phys, 92(8), p4231-4237.

[https://doi.org/10.1063/1.1505682]

-

Lim, HS, Choi, EK, Lee, MY, Shin, SC, (2014), An analysis on main issues and policy implications of Korean emission trading scheme - Focused on the semiconductor industry of Korea -, J of Climate Change Research, 5(2), p179-187.

[https://doi.org/10.15531/ksccr.2014.5.2.179]

- Sanjeeva Gandhi, M, Mok, YS, (2012), Decomposition of trifluoromethane in a dielectric barrier discharge non-thermal plasma reactor, J Enviorn Sci, 24(7), p1234-1239.

-

Setareh, M, Farnia, M, Maghari, A, Bogaer, A, (2014), CF4 decomposition in a low-pressure ICP: influence of applied power and O2 content, J Phys D Appl Phys, 47, p1-15.

[https://doi.org/10.1088/0022-3727/47/35/355205]

-

Su, ZZ, Ito, K, Takashim, K, Katsura, S, Onda, K, Mizuno, A, (2002), OH radical generation by atmospheric pressure pulsed discharge plasma and its quantitative analysis by monitoring CO oxidation, J Phys D Appl Phys, 35(24), p3192-3198.

[https://doi.org/10.1088/0022-3727/35/24/307]

- Tasi, CH, Kuo, ZZ, (2009), Effects of additives on the selectivity of byproducts and dry removal of fluorine for abating tetrafluoromethane in a discharge reactor, J Hazard Mater, 161, p1478-1483.

-

Yan, JH, Du, CM, Li, XD, Cheron, BG, Ni, MJ, Cen, KF, (2006), Degradation of phenol in aqueous solutions by gas-liquid gliding arc discharges, Plasma Chem Plasma P, 26, p31-41.

[https://doi.org/10.1007/s11090-005-8723-6]

- Yu, SJ, Chang, MB, (2001), Oxidative conversion of PFC via plasma processing with dielectric barrier discharge, Plasma Chem Plasma P, 21(3), p311-327.